Паспорт. Комбинированный токарный станок модели 1М95.

Справочник технолога-машиностроителя. 2 тома. Под ред. Косиловой А.Г. и Мещерякова Р.К.

Как продолбить шпоночный паз в коническом отверстии? (Страница 2)

Затем медленно перемещаем долбяк и контролируем показания индикатора в начале и конце отверстия. В процессе выставления подворачиваем салазки станка до тех пор, пока стрелка индикатора не будет показывать одинаковые значения во всех точках конического отверстия детали.

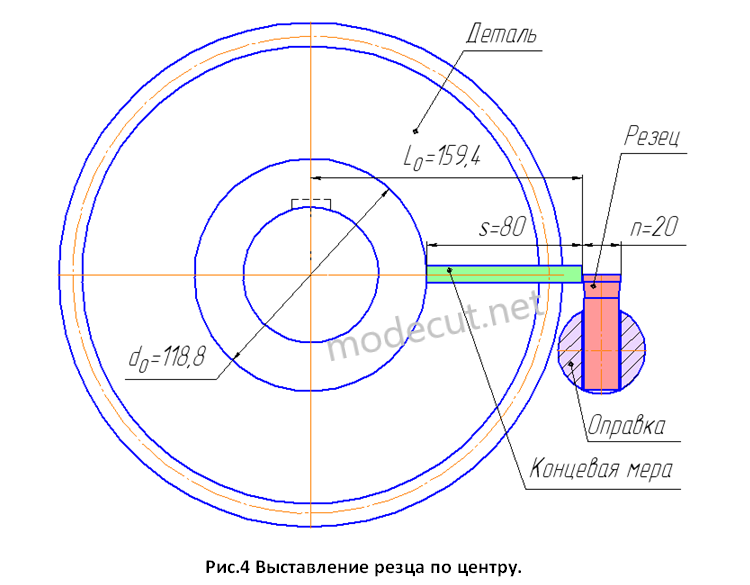

Выставив точный угол наклона, фиксируем положение салазок с помощью зажимных гаек. Далее устанавливаем оправку с закрепленным резцом. Резец необходимо выставить по центру детали. Для точного выставления резца используем набор концевых мер (в данном случае меру s=80мм). С помощью микрометра замеряем фактический диаметр наружной поверхности ∅120 и толщину резца. Пусть диаметр поверхности будет равен d0=118,8мм, а ширина резца n=20мм. Подводим стол станка таким образом, чтобы между наружной поверхностью и кромкой резца плотно заходила концевая мера длиной s=80мм (см. рис.4). Набор концевых мер большей длины заходить между резцом и поверхностью не должен.

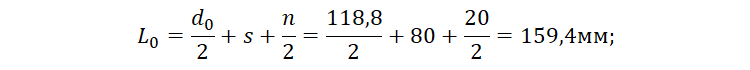

Затем смещаем стол станка на расчетную длину L0. Длина L0 определяется следующим образом:

где d0 – фактический диаметр наружной поверхности (мм), n – фактическая толщина резца, s – длина концевой меры (мм).

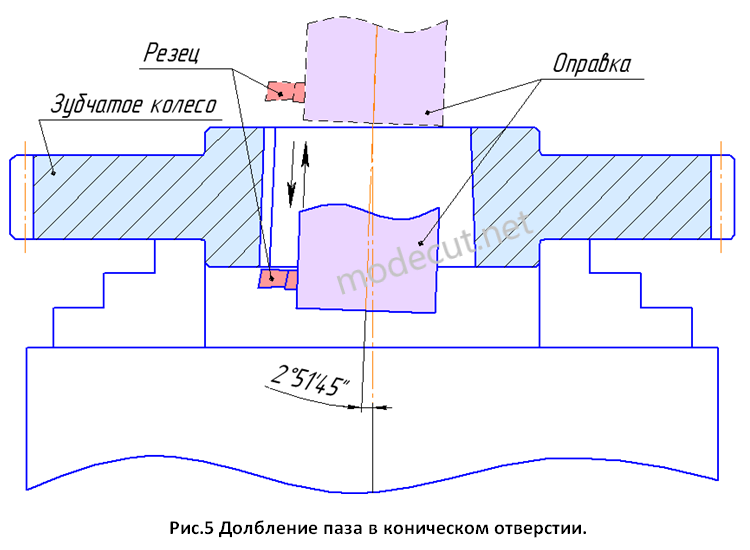

Далее выставляем длину хода долбяка, таким образом, чтобы при долблении режущая кромка резца полностью выходила из детали (см. рис.5). Установив ход долбяка, начинаем долбить шпоночный паз.

Стоит отметить, что при первом врезании резец должен равномерно касаться обеими гранями внутренней поверхности конического отверстия. Это признак совпадения шпоночного паза с центром отверстия. Также нужно после первого касания резца контролировать, наличие прорезанных канавок по всей длине конического отверстия. Наличие равномерных канавок по всей длине, говорит о правильной установке угла наклона салазок долбежного станка. После долбления контролируем ширину шпоночного паза (b=20+0,02) набором концевых мер. Глубину паза, контролируем штангенциркулем по размерам h=77,9+0,15 с одной стороны и соответственно h=73,9+0,15 (70+3,9) с другой стороны.