Программа расчета массы заготовки.

Справочник. Производство зубчатых колес. Авторы С.Н.Калашников, Г.И.Коган, А.С.Калашников.

Как определить режимы резания при строгании

и долблении деталей?

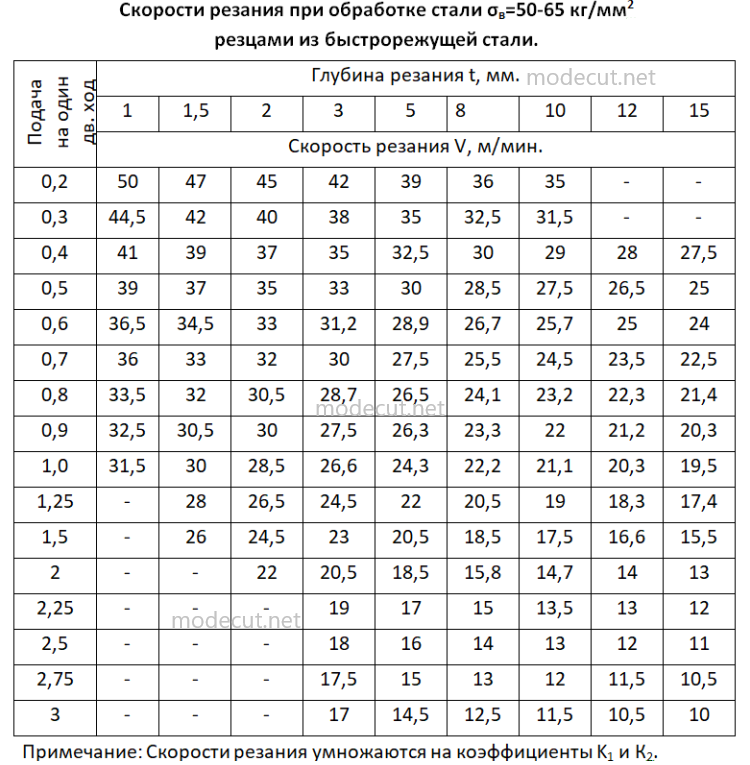

Глубина, подача и скорость резания не выбираются произвольно, так как это приводит либо к увеличению времени изготовления детали либо к снижению точности и качества обработки. В некоторых случаях неправильно назначенные режимы резания приводят к поломке режущего инструмента или узлов станка. В каждых конкретных условиях (обрабатываемый материал, модель станка, тип резца) режимы резания должны быть подобраны рационально и обеспечивать наибольшую производительность и экономичность обработки. Определение режимов резания при строгании и долблении обычно производится по справочным таблицам, которые были составлены на основании опытных данных исследовательских институтов и машиностроительных заводов.

Перед определением режимов резания уже должны быть выбраны тип режущего инструмента и модель станка, на котором будет выполняться строгание и долбление детали. При заданных условиях обработки, режимы резания определяются в определенном технологическом порядке. Сначала устанавливают глубину резания “t” (мм), а также количество возможных проходов. Затем выбирают рабочую подачу “S” (мм/дв. ход) на один двойной ход резца. Далее находят скорость резания “V” (м/мин) и число двойных ходов резца “n” в минуту. Величины скорости резания и рабочей подачи корректируются по паспортным данным станка, на котором будет обрабатываться деталь.

Для наглядности определим оптимальные режимы резания на нескольких конкретных примерах. Пример 1. Нужно определить режимы резания для строгания по плоскости стальной заготовки с пределом прочности σв=45 кг/мм2. Габаритные размеры заготовки 250х250х50 (мм) (длина, ширина и толщина). Заготовка строгается проходным резцом, который изготовлен из быстрорежущей стали Р18. Размеры сечения державки резца 20х30 (мм), а радиус при вершине r=2мм. Припуск на обработку t=3мм. Шероховатость обработанной поверхности Ra2,5. Заготовка обрабатывается на поперечно-строгальном станке модели 7305.

Глубина резания и число проходов определяется в зависимости от припуска на обработку, частоты обрабатываемой поверхности, прочности режущего инструмента и мощности станка. При черновом строгании или долблении важно снять большую часть припуска за меньшее количество проходов. При чистовой обработке важно получить высокую чистоту и точность обработки. В данном случае учитывая, что припуск на обработку небольшой t=3мм, а шероховатость обработанной поверхности довольно высокая (Ra2,5), то обработка плоскости будет выполняться в два прохода. На первом черновом проходе глубина резания будет t1=2,7мм, на втором чистовом проходе глубина резания t2=0,3мм.

Далее выбираем величины подач при черновом и чистовом проходе с помощью справочных таблиц, которые можно скачать, перейдя по ссылке. Согласно таблицам подача при черновой обработке стальной пластины резцом с сечением 20х30 (мм) колеблется в пределах 1,3-1,6 мм/дв. ход. Корректируем подачу по паспорту строгального станка S1=1,4 мм/дв. ход. Подачу на чистовом проходе согласно справочным таблицам и данным паспорта станка принимаем S2=0,6 мм/дв. ход.

После определения глубины резания, числа проходов и величин подач определяем скорость резания.