Программа расчета массы заготовки.

Справочник. Производство зубчатых колес. Авторы С.Н.Калашников, Г.И.Коган, А.С.Калашников.

Какие конуса используются в машиностроении?

Конусность 1:0,866 (Угол наклона 2α=600; Угол уклона α=300). Для установки и крепления на станках заготовок, у которых длина превышает диаметр в 4 и более раз, используют токарные центры. Рабочая часть этих центров выполняется с углом 2α=600 при вершине. Соответственно, для установки в центрах, на торцах заготовки должны быть технологические центровочные отверстия, с этим же углом 2α=600 при вершине.

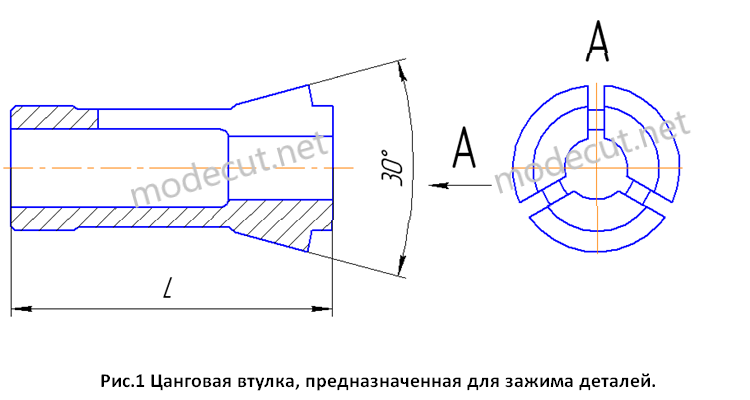

Конусность 1:1,866 (Угол наклона 2α=300; Угол уклона α=150). Обжимная коническая поверхность всех зажимных цанговых втулок предназначенных для закрепления деталей или инструмента цилиндрической формы выполнена под углом α=150 (см. рис.1).

Конусность 7:24 (Угол наклона 2α=16035/40//; Угол уклона α=8017/50//) Широко распространенный инструментальный конус, в основном предназначенный для крепления оправок с фрезерным, сверлильным и расточным инструментом в шпинделях различных станков. Конус 7:24 был разработан с целью устранения недостатков конуса Морзе, а именно: самозаклинивание конуса в шпинделе, малая площадь осевого упора, большая длина. Конусы 7:24 изготавливаются по различным стандартам DIN, ISO и ГОСТ 19860-93.

Конусность 1:4 (Угол наклона 2α=14015/; Угол уклона α=707/30//) Базовая коническая поверхность, расположенная на конце токарных шпинделей и которая предназначена для крепления и центрирования различных патронов на станке, изготавливается с конусностью 1:4. Базовая поверхность на шпинделе станка с конусностью 1:4, изображена на рисунке 2. Базовые поверхности центрирующих оправок с пневматическим зажимом, также изготавливаются с конусностью 1:4 (ГОСТ 31.1066.02-85)

Конусность 1:5 (Угол наклона 2α=11025/16//; Угол уклона α=5042/38//) Концы шлифовальных шпинделей с наружным базирующим конусом, которые предназначены для посадки фланцевого инструмента изготавливают с конусностью 1:5 по ГОСТ 2323-75. Базовые поверхности центрирующих шпиндельных оправок с пневматическим зажимом, также изготавливаются с конусностью 1:5 (ГОСТ 31.1066.02-85).

Конусность 1:6 (Угол наклона 2α=9031/38//; Угол уклона α=4045/49//) Конусность 1:6 выполняется на базовых поверхностях центрирующих шпиндельных оправок с пневматическим зажимом по ГОСТ 31.1066.02-85.

Конусность 1:7 (Угол наклона 2α=8010/16//; Угол уклона α=405/8//) Базовая посадочная поверхность упорных центров предназначенных для тяжелых станков изготавливается с конусностью 1:7 по ГОСТ 18259-72. Базовые поверхности центрирующих шпиндельных оправок с пневматическим зажимом, также изготавливаются с конусностью 1:7 (ГОСТ 31.1066.02-85).

Конусность 7:64 (Угол конуса 2α=6015/37//; Угол уклона α=307/48//). Центральное отверстие, в столах зубодолбёжных станков применяется для установки и центрирования различных приспособлений выполнено с конусностью 7:64.

Конусность 1:10 (Угол наклона 2α=5043/29//; Угол уклона α=2051/45//) Базовая посадочная поверхность упорных центров предназначенных для тяжелых станков изготавливается с конусностью 1:10 по ГОСТ 18259-72. Посадочные поверхности валов, на которые устанавливаются шестерни, шкивы и муфты, также изготавливаются с конусностью 1:10.

Конусность 1:12 (Угол наклона 2α=4046/18//; Угол уклона α=2023/9//) C конусностью 1:12 изготавливаются посадочные шейки шпинделей станков, которые предназначены для установки регулируемых роликовых подшипников (см. рис.2).

Конусность 1:15 (Угол наклона 2α=3049/5//; Угол уклона α=1054/32//) Конусность 1:15 выполняется на оправках с разрезными цангами, предназначенных для установки и базирования различных заготовок на металлорежущих станках. Основные параметры и размеры оправок регламентируются по ГОСТ 31.1066.02-85. (см. рис.3)

Конусность 1:16 (Угол наклона 2α=3034/47//; Угол уклона α=1047/23//) С конусностью 1:16 изготавливаются поверхности под нарезание трубной конической резьбы (ГОСТ 6211-81).