Программа для расчета развертки усеченного конуса.

Автор Р.И.Гжиров. Краткий справочник конструктора.

Как с помощью охлаждения выполняется сборка соединений с натягом?

Несмотря на относительно большую стоимость процесса охлаждения, практические результаты показывают выгоду применения холода для сборки соединений с натягом. Например, используя технологию сборки c помощью холода можно практически полностью устранить деформацию, которая возникает при обычной запрессовке деталей или при использовании технологии нагрева. Данное преимущество позволяет в определенных случаях выполнять установку втулок с натягом в корпусные отверстия без последующего их растачивания.

Для значительного уменьшения размеров запрессовываемой детали необходимо охладить её до температуры ниже t=-800. Охлаждение до таких низких температур выполняется с помощью сухого льда (твердый диоксид углерода), жидкого воздуха или жидкого азота. Сухой лед обеспечивает охлаждение детали до температуры t=-1000С. С помощью жидкого воздуха или жидкого азота деталь охлаждают до температур t=-190….-1960С. Выбор способа охлаждения детали в основном зависит от величины натяга, который должен быть в сборочном соединении. Соответственно если величина натяга в соединении не большая, то лучше использовать сухой лед, при большом натяге деталь нужно охлаждать только с помощью жидкого воздуха или жидкого азота. Стоит отметить, что на практике жидкий азот лучше использовать, чем жидкий воздух, так как данный охлаждающая среда взрывобезопасна.

Охлаждение охватываемой детали с помощью сухого льда длиться от нескольких минут до нескольких часов и зависит от размеров и массы детали. Например, для охлаждения тонкостенных втулок (5-10мм толщина стенки) требуется выдержка в твердой углекислоте примерно 12-25минут. Процесс охлаждение детали выполняется в металлическом ящике, который оснащен надежной тепловой изоляцией. В ящик засыпается слой сухого льда, а охлаждаемые детали помещаются внутрь этого слоя.

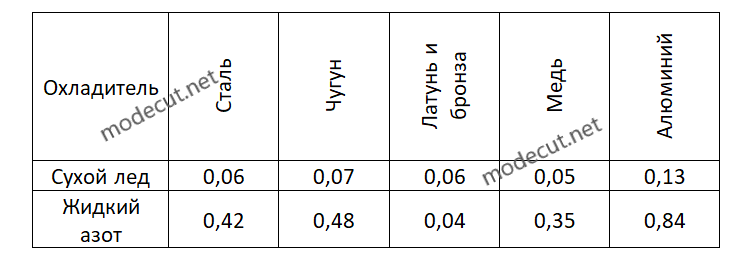

Для хранения и транспортировки охлаждающих жидких сред используются специальные резервуары, которые называются сосудами Дьюара. При охлаждении деталь полностью погружают в охлаждающую среду. Если деталь имеет маленькие размеры, то её можно погрузить непосредственно в сам сосуд Дьюара. Если деталь по размерам не помещается в данном сосуде то, охлаждение выполняется в специальных термоконтейнерах, которые хорошо теплоизолированы и в течение нескольких часов, могут сохранять азот в жидком состоянии. Время охлаждения охватываемой детали также зависит от её габаритов. Например, для охлаждения тонкостенных втулок (5-10мм толщина стенки) в жидком азоте требуется примерно 6-10минут. Стоит отметить, что при охлаждении детали в жидком воздухе или азоте следует использовать данные среды с очень большой осторожностью с целью исключить вероятность получения холодного ожога. Ориентировочные нормы расхода сухого льда и жидкого азота в килограммах на 1 кг металла приведены в таблице.

В массовом производстве охлаждение деталей выполняется в специальных установках. Данные установки представляют собой большой резервуар внутри, которого находиться меньшая по размеру медная емкость. Резервуар снаружи имеет тепловую изоляцию, а охлаждающая жидкость заливается между стенками емкости и резервуаром. Детали с помощью специального механизма помещаются внутрь медной емкости. Постоянство температуры внутри охлаждающей установки автоматически поддерживается с помощью термодатчиков.

При сборке соединений с очень большими натягами часто применяется способ, который сочетает в себе нагрев и охлаждение сопрягаемых деталей. В данном случае одну из деталей (охватываемую) соединения охлаждают в жидком азоте, а охватывающую деталь нагревают. Этот комбинированный способ используется при сборке деталей имеющих различные коэффициенты линейного расширения, и при условии, что данное сборочное соединение работает в условиях повышенных температур.