Программа определения межосевого расстояния равноудаленных отверстий от центра детали.

Паспорт станка поперечно-строгального модели 7М37.

Как выполняется шабрение деталей? Описание процесса. Режущий и контрольный инструмент.

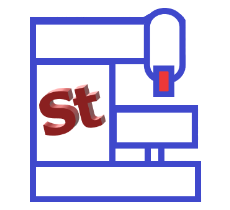

Шабрение это отделочный процесс обработки деталей, с помощью которого можно достичь точной геометрии обрабатываемой поверхности или полного сопряжения контактируемых поверхностей. Сущность шабрения заключается в ручном срезании (соскабливании) с детали тонких частиц металла после обработки их на металлорежущих станках. Обычно шабрение выполняется в три этапа. На первом этапе происходит черновое снятие следов предыдущей механической обработки (фрезерования, строгания) (см.рис.1 (слева)). Второй этап это чистовое шабрение позволяющее получить на детали геометрически правильную поверхность или идеальное сопряжение с ответной деталью (рис.1 (по центру)). На третьем этапе на поверхности наносят рисунок из насечек “разморозка” для удерживания на поверхности смазочного масла (рис.1 (справа)).

Так как шабрение является очень трудоемкой операцией, то припуски под шабрения делают минимальными.

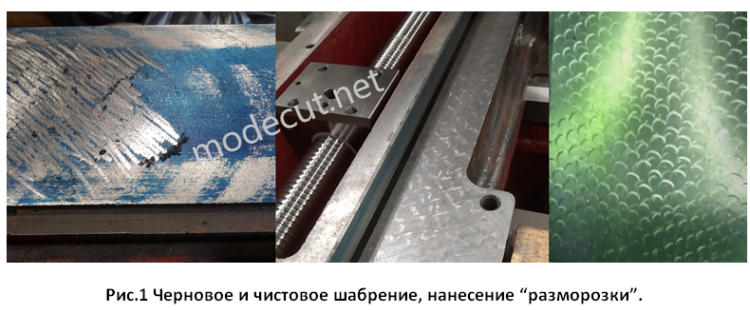

Шабрение выполняется ручным или механическим режущим инструментом, который называется шабером. По форме режущей кромки шаберы бывают плоские, трехгранные и фасонные. Плоские шаберы используются для шабрения различных плоских поверхностей, а фасонные и трехгранные предназначены для шабрения криволинейных поверхностей (например, для шабрения рабочих поверхностей подшипников скольжения). На рисунке 2 изображен обычный ручной плоский шабер, который широко используется в современном производстве. Ручной шабер состоит из стержня с одной стороны, которого установлена рукоятка, а с другой закреплена режущая пластина. Режущие пластины изготавливаются из сплава ВК6ОМ это сплав, состоящий из карбида вольфрама и имеющий мелкую кристаллическую структуру. Благодаря такой мелкой структуре шаберная пластина в процессе эксплуатации долго удерживает геометрию режущей кромки и очень медленно притупляется. К примеру, пластина из сплава ВК6ОМ в гораздо реже притупляется, чем пластина, изготовленная из сплава ВК8.

Во время работы шабер правой рукой берут за рукоятку и придают ему возвратно-поступательное движение. При этом левая рука расположена на стержне шабера и прижимает режущую пластину к обрабатываемой плоскости. Угол наклона между пластиной шабера и обрабатываемой поверхностью должен быть в пределах 25…300 (см. рис.2). Шабрение поверхностей в основном производится в шахматном порядке. На первом проходе шабер перемещают под углом 450 относительно края обрабатываемой поверхности. При повторном проходе шабер перемещают под тем же углом, но уже в другую сторону (см. рис.2).

Для получения в процессе шабрения идеально ровной поверхности детали применяется специальный контрольный инструмент. По сути, контрольный инструмент имеет поверхности правильной геометрической формы, к которым и пришабривается обрабатываемая поверхность детали. К контрольным инструментам относятся поверочные плиты, поверочные и угловые линейки (см. рис.3).