Программа расчитывающая наладочные параметры делительной головки на любое число делений.

Справочник фрезеровщика. Автор А.Н.Оглоблин.

Как выполняется азотирование? Основные способы азотирования стали.

Азотирование это процесс химико-термической обработки, при котором поверхность детали насыщается азотом. Азотирование позволяет получить на поверхности детали слой с высокой твердостью (900-1200HV) и коррозионной стойкостью. Азотированию подвергаются различные стали и даже чугун, но как показала практика при азотировании углеродистых и низколегированных сталей твердость поверхностного слоя получается невысокой (250…300НV). Высокая твердость слоя насыщенного азотом достигается только у сталей легированных хромом, алюминием и молибденом. Поэтому на практике при азотировании используют стали марок 38ХМЮА; 20Х3МВФ; 30Х3МФ1; 38ХВФЮА и др. Для успешной диффузии азота в поверхность изделия нужны гораздо меньшие температуры, чем при цементации. Эти температуры эквивалентны температурам при высоком отпуске закаленных сталей (500-6500С).

В отличие от цементации при азотировании не происходит структурное изменение стали, которое приводит к появлению больших внутренних напряжений и последующей деформации. При азотировании в поверхностном слое образуются нитриды (соединения железа с азотом), которые характеризуются высокой твёрдостью. Благодаря этому фактору азотирование в основном выполняется после окончательной механической обработки изделия. На данный момент в производстве распространены следующие способы азотирования:

-газовое азотирование;

-ионное азотирование в тлеющем разряде.

Рассмотрим перечисленные способы более детально.

-газовое азотирование;

-ионное азотирование в тлеющем разряде.

Рассмотрим перечисленные способы более детально.

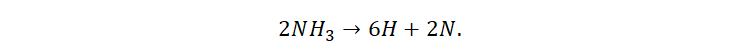

Газовое азотирование. Газовое азотирование происходит при помощи газообразного карбюризатора, который содержит в своем составе атомы азота. В качестве карбюризатора применяется аммиак либо смесь аммиака и азота. При азотировании деталь помещают в герметичный муфель печи и нагревают до температуры 500-6000С. Стоит отметить, что некоторые сплавы (жаропрочные, тугоплавкие) подвергаются азотированию только при высоких температурах 600-10000С (высокотемпературное азотирование). Затем в печь под давлением подается аммиак. При воздействии температуры газ начинает разлагаться на составные элементы. Формула химического разложения аммиака имеет следующий вид:

Как видно из формулы в процессе разложения аммиака выделяется атомарный азот, который начинает диффундировать в поверхность изделия. Толщина азотированного слоя варьируется в интервале от 0,3 и до 0,6мм. Чем выше температура в печи, тем выше скорость диффузии, но тем меньше твердость азотированного слоя. Для получения требуемой твердости и максимального ускорения процесса используют двухэтапный режим азотирования. На первом этапе при температуре 5200С выполняется насыщение азотом. Поверхность детали приобретает высокую твердость (600-1100НV). На втором этапе температура азотирования повышается до 6000С. При этом ускоряется процесс формирования глубины азотированного слоя, а твердость на поверхности остается неизменной.

Ионное азотирование в тлеющем разряде. Сущность процесса ионного азотирования заключается в насыщении азотом поверхности изделия с помощью ионизации газа. Схема стандартной установки для ионного азотирования изображена на рисунке 1. Внутри герметичной емкости (резервуара) помещаются обрабатываемые детали, которые подключаются к отрицательному полюсу источника постоянного напряжения (блок питания) и являются катодом. Корпус резервуара подключается к положительному полюсу источника постоянного напряжения и выполняет функцию анода. Подвод газа необходимого для процесса азотирования осуществляется с помощью газовой станции. В качестве рабочего газа используется чистый азот. Также к резервуару подключена вакуумная система, предназначенная для откачки воздуха. Контроль и регулирование температуры в процессе азотирования выполняется с помощью контрольного датчика.