Программа определения межосевого расстояния равноудаленных отверстий от центра детали.

Паспорт станка поперечно-строгального модели 7М37.

Как измерить твердость детали?

Измерение твердости на детали без разрушения её структуры выполняется с помощью специальных приборов, которые называются твердомерами. Различные типы твердомеров отличаются друг от друга конструктивно и позволяют определять твердость по различным шкалам твердости. Однако в современном производстве деталей из металлов и сплавов, наиболее часто используются шкалы твердости Бринелля (НВ) Роквелла (HR) и шкала твердости Виккерса (НV) (используется редко). Поэтому в данной статье рассмотрены приборы, которые измеряют твердость по этим двум шкалам. Твердомеры в зависимости от габаритов и конструкции измеряемых деталей бывают стационарными и портативными (переносными). Наиболее точными являются стационарные приборы, поэтому рассмотрим их в первую очередь.

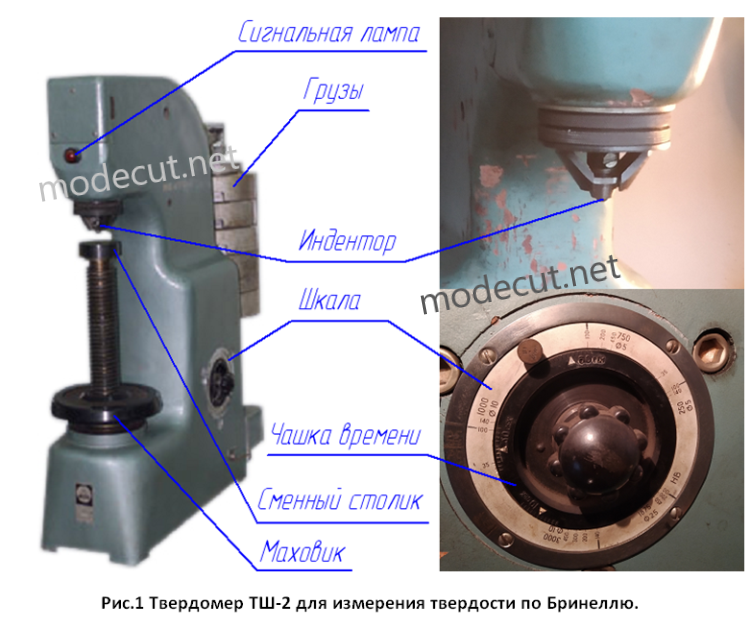

Измерение твердости на стационарном приборе по Бринеллю. Измерение твердости различных деталей по шкале Бринелля (НB) выполняется с помощью твердомера стационарного типа ТШ-2 (см. рис.1).

На данном приборе, измеряется твердость незакаленных сталей, чугуна, цветных металлов и мягких сплавов. Замер твердости производиться внедрением под определенной нагрузкой в поверхность детали специального наконечника – индентора. В качестве индентора используются стальные шарики различных диаметров.

При измерении деталь устанавливают на предметный сменный столик твердомера. Для контроля твердости на цилиндрических деталях, на прибор устанавливают специальный призматический столик (см.рис.2). Далее вращая маховик, поднимают столик прибора и подводят деталь к индентору. После касания индентора плоскости детали, создают предварительную нагрузку, вращая маховик до упора. После того как маховик уперся, сильнее тянуть его не нужно. Далее ослабляем винт выдержки расположенный на боковой стороне корпуса твердомера и выставляем шкалы по твердости нагрузке и времени выдержки (см. рис.1). Шкалу градуированию по твердости и нагрузкам, устанавливают ориентировочно на требуемую твердость и нагрузку под углом 800 от вертикальной оси в левую сторону. Чашку с делениями времени выдержки 10;30;60сек., ставят соответствующей риской заданной риски напротив риски твердости. Для черных металлов и сплавов выбирают нагрузку P=3000 кГс, а время выдержки t=100C.

Для цветных и мягких сплавов, соответственно выбирают меньшую нагрузку и время выдержки t=30-600С.

После установки время выдержки запускаем прибор, нажав на кнопку пуска. Под действием грузов индентор вдавливается в поверхность детали. На приборе загорается сигнальная лампа, которая свидетельствует о начале времени выдержки (см. рис.1). Отключение сигнальной лампы говорит о том, что время выдержки истекло.

Далее маховик ослабляют и снимают деталь со столика прибора.