Для чего нужен отпуск детали? Какие виды отпуска существуют? Что такое улучшение?

После закалки стальное изделие имеет структуру мартенсита с небольшим содержанием остаточного аустенита. Такая структура наряду с повышенной твердостью и прочностью имеет сильные внутренние напряжения, которые приводят к образованию трещин и деформации делали. С целью снижения остаточных напряжений, а также получения заданных свойств и структуры после закалки изделие подвергают обязательной термической обработке, которая называется отпуском. При отпуске предварительно закаленная деталь подвергается повторному нагреву до температуры ниже температуры фазовых превращений (7270С), выдержке и последующему охлаждению.

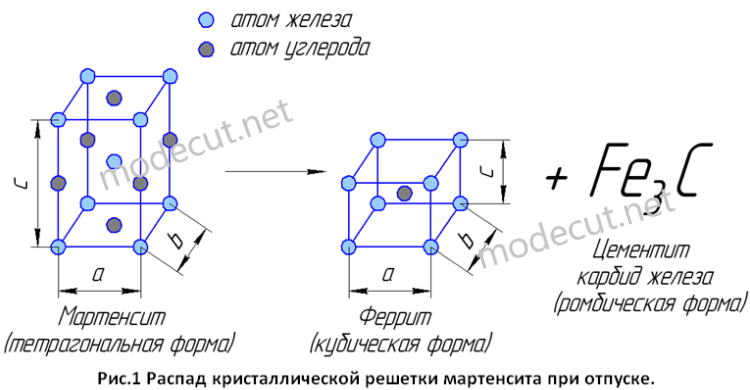

Во время отпуска при нагреве детали происходит изменение структуры мартенсита, которое заключается в диффузии углерода из кристаллической решетки имеющей тетрагональную форму. Тетрагональная форма решетки имеет в основании квадрат (a=b), а высота “с” за счет атомов углерода, больше сторон основания (см. рис.1). Чем больше содержания углерода в стали, тем больше твердость за счёт увеличения степени тетрагональности (отношения сторон с/a>1) кристаллической решетки. При нагреве детали тетрагональная решетка теряет атомы углерода и постепенно меняет форму, которая становиться кубической (все стороны равны(a=b=c)). При этом образовавшейся углерод образует частицы цементита.

Характер изменения структуры детали при распаде мартенсита зависит от температуры нагрева. Чем выше температура нагрева при отпуске, тем больше скорость распада мартенсита и тем значительнее изменяется структура детали.

В зависимости от температуры нагрева различают три вида отпуска: низкий (до 150-2500С), средний (300 - 5000С), высокий (500 - 6500С).

Низкий отпуск проходит при нагреве детали до температур 150-2500 с последующей выдержкой в заданном температурном интервале в течение 1-2 часа. После выдержки деталь охлаждается на воздухе. При нагреве детали до температур 150-2500С начинается процесс распада мартенсита, а именно наблюдается потемнение игл (образование мартенсита отпуска) и выделение мелкозернистых карбидов железа. После низкого отпуска структура стали состоит из мартенсита отпуска, небольшого количества остаточного аустенита и карбидов железа. В результате низкого отпуска уменьшаются остаточные напряжения, и при этом сохраняется высокая твердость (58…62HRC), а также немного повышается предел прочности. Низкому отпуску подвергаются закаленные детали прошедшие процессы объёмной (режущий и мерительный инструмент) и поверхностной закалки, цементации и нитроцементации (зубчатые колёса, вал шестерни).

Средний отпуск проводят при нагреве детали до температур 350-4000С, выдержкой в течение 1-8 часов в зависимости от габаритных размеров и с последующим охлаждением на воздухе. При нагреве до температур 350-4000С из мартенсита образуется структура троостита отпуска, который является высокодисперсным перлитом (мелкозернистым) и состоит из феррита и зернистого цементита (см. рис.2). В отличие от троостита закалки (пластинчатый цементит), троостит отпуска содержит зернистый цементит. При среднем отпуске твердость значительно снижается (40…50HRC), но при этом достигаются высокие значения предела упругости, а также возрастает вязкость. Среднему отпуску подвергаются пружины и рессоры.