Паспорт. Комбинированный токарный станок модели 1М95.

Справочник технолога-машиностроителя. 2 тома. Под ред. Косиловой А.Г. и Мещерякова Р.К.

Как определить режимы обработки при закалке ТВЧ?

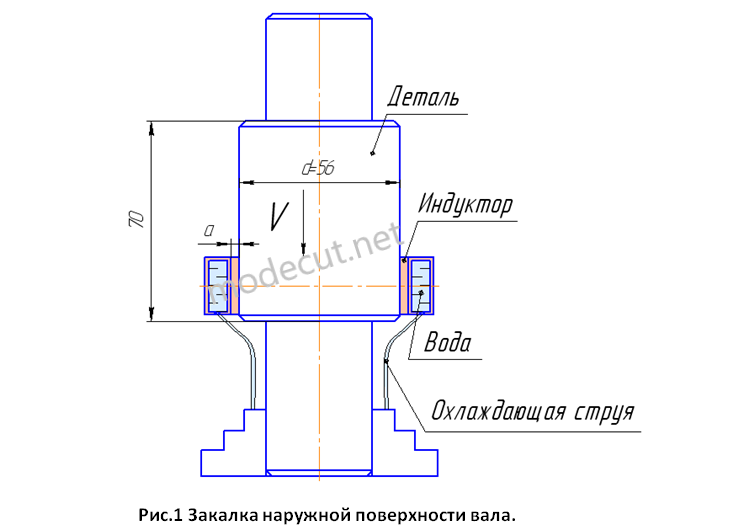

Поверхностный нагрев металла токами высокой частоты широко используется для закалки стальных деталей различной формы. Определение режимов при закалке ТВЧ довольно сложный процесс, так как он включает в себя тепловые и электрические расчеты. В данной статье представлена упрощенная методика определения режимов поверхностной закалки ТВЧ. Для удобства рассмотрим эту методику на конкретном примере. Пример. Необходимо выполнить закалку ТВЧ наружной поверхности вала диаметром Ø56мм и длиной L=70мм. Глубина закаленного слоя t=3мм. Материал вала Сталь 40Х (температура закалки 850-8700С). Закалка ТВЧ будет производиться непрерывно-последовательным методом, при котором закаливаемая поверхность проходит через индуктор и нагревается участками. Нагретые участки по мере прохождения детали через индуктор попадают в зону охлаждения. Поверхностная закалка будет выполняться на установке ТВЧ мощностью 100 кВт и частотного диапазона от 8кГц до 80кГц.

Деталь устанавливается на стол приспособления, который при закалке будет опускаться вниз, обеспечивая перемещение закаливаемой поверхности через индуктор (см. рис.1). Охлаждение нагретой поверхности происходит с помощью воды, которая подается через просверленные отверстия в индукторе. Эта же вода охлаждает и сам индуктор.

Нужно определить частоту и время нагрева поверхности, размеры индуктора и скорость прохождения детали через индуктор.

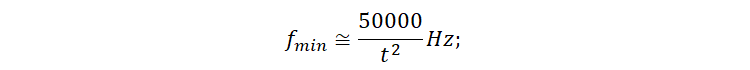

В начале, необходимо найти частоту, при которой будет происходить нагрев детали. Минимальная частота, при которой может производиться нагрев детали простой формы определяется следующим образом:

где t=3мм – глубина закаленного слоя.

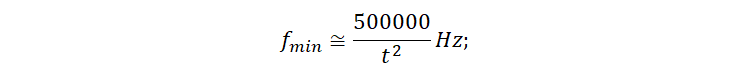

При нагреве поверхности имеющей сложную форму минимальная частота определяется следующем соотношением:

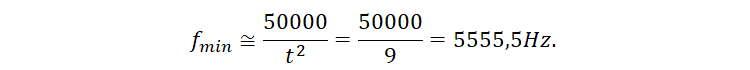

В данном случае закаливаемая поверхность детали имеет простую форму и минимальная частоты будет равна:

Частоту тока можно увеличивать от минимального расчетного значения хоть до бесконечности, так как структура закаленного слоя не зависит от этого фактора. Однако при значительном увеличении частоты повышается и напряжение, которое при эксплуатации нежелательно иметь выше 1000-1500V. При более высоком напряжении возможен пробой воздушного промежутка между индуктором и поверхностью детали, вследствие ионизации воздушного промежутка. Также очень важным фактором при выборе частоты является время нагрева детали. При больших частотах время нагрева детали возрастает, что значительно увеличивает вероятность образования окалины. Например, при частоте 250кГц время нагрева слоя толщиной 2мм на поверхности Ø80мм составляет около 10 секунд, а время нагрева такого же слоя при частоте 10кГц составляет около 2 секунд. Для нашего случая выбираем частоту f=10000Гц, что немного больше расчетного минимального значения.

Далее находим температуру нагрева tk(сек) и удельную мощность p0, сообщаемой детали (кВт/см2). Расчеты, определяющие время нагрева слоя и удельную мощность довольно сложны. Поэтому эти параметры определяют по графикам, которые отображают результаты тепловых расчетов в зависимости от глубины закалки, диаметра или толщины поверхности и частоты нагрева детали. Графики можно скачать, перейдя по ссылке. Все расчеты проделаны для углеродистых и низколегированных сталей при температуре T=9000C.