Программа для определения углов конуса.

Справочник. Производство зубчатых колес. Авторы С.Н.Калашников, Г.И.Коган, А.С.Калашников.

Как защитить поверхности детали от цементации или азотирования?

Условия эксплуатации различных деталей машин показывают, что в ряде случаев необходимо предохранить отдельные поверхности от насыщения углеродом или азотом. Для предохранения поверхностей от насыщения применяются различные технологические способы. Рассмотрим эти способы более подробно.

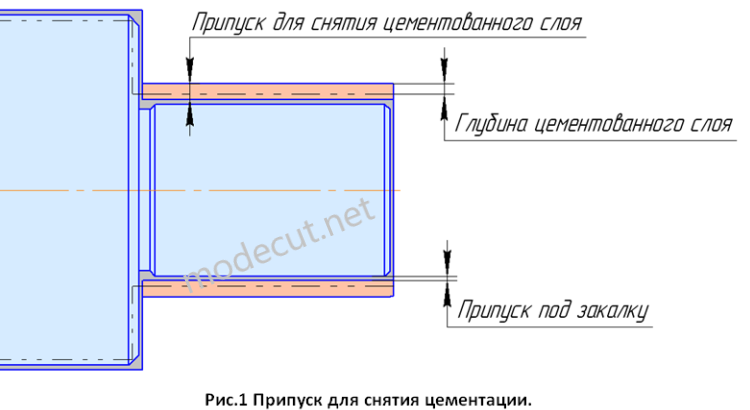

Первый способ это защита поверхностей детали с помощью дополнительного припуска. Данный способ широко применяется при цементации деталей и в производстве получил название “раздельная цементация”. Суть этого способа заключается в том, чтобы на поверхностях, которые не должны подвергаться цементации, дополнительно оставить технологический припуск. Величина припуска должна быть немного больше чем глубина насыщенного слоя (см. рис.1).

Обычно при цементации деталь проходит сразу всю цепочку химико-термической обработки: цементация – закалка – низкий отпуск. В данном случае деталь проходит только цементацию, а затем подвергается механической обработке, при которой происходит снятие науглероженного слоя. Поверхностный слой детали непосредственно после цементации имеет высокое содержание углерода (около 1,2%), но ещё не обладает высокой твердостью. Высокая твердость этого слоя достигается только после последующей закалки. Поэтому механическая обработка поверхностей проходит в нормальных условиях. Далее после снятия насыщенного слоя с нужных поверхностей деталь подвергается последующей закалке и низкому отпуску. В результате раздельной цементации высокой твердостью (56…62 HRC) обладают только те поверхности детали, на которых сохранился цементованный слой.

При азотировании этот способ защиты является неэффективным, так как уже сразу после насыщения деталь имеет высокую твердость.

Второй способ это защита поверхностей детали с помощью гальванического покрытия. Для защиты поверхностей от цементации используют способ гальванического малопористого омеднения. Сущность этого способа заключается в электролитическом покрытии поверхности слоем меди. В емкость содержащую раствор (электролит) устанавливается медная пластина, которая служит анодом, и деталь, которая является катодом. В результате прохождения постоянного тока медь от анода переходит в раствор, а из раствора на катод, то есть на поверхность детали.