Программа определения параметров фрезы и станка для нарезки зубчатых колес на УДГ.

Книга. Токарь-расточник. автор В.К.Смирнов

Как выполнить чистовую обработку зубчатого колеса?

В процессе цементации или объёмной закалки цилиндрических колёс всегда происходят изменения основных поверхностей зубчатого колеса - овальность и конусообразность посадочного отверстия, отклонение от плоскостности опорных торцов, биение шеек относительно центров и т.д., а также деформация зубьев.

Чистовая обработка посадочного отверстия и торцов зубчатого колеса после термической обработки производиться в четырёхкулачковом патроне. Чистовую обработку зубчатых колёс в трёхкулачковом патроне, можно производить только лишь, в случае если число зубьев обрабатываемого колеса делиться на три. Обрабатываемое колесо устанавливается базовым торцом от патрона, так как по нему выставляют заготовку. Базовый торец это торец, на который было установлено зубчатое колесо во время нарезки зубьев. Как правило, базовый торец маркируют после зуборезной операции. Зубчатое колесо предварительно выставляется по посадочному отверстию и зажимается в четырёхкулачковом патроне. После установки заготовки в патроне выставляем заготовку по базовому торцу. С помощью индикаторной головки, колесо выставляют по торцу, выравнивая его положение в четырех точках напротив каждого кулачка.

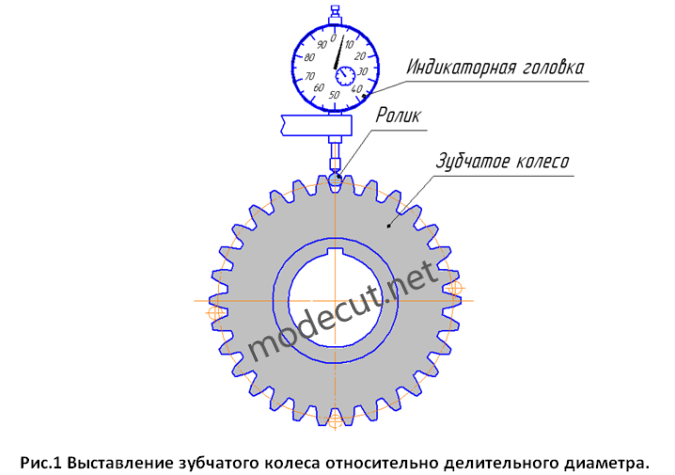

После того как деталь выставлена по торцу, необходимо выставить её точно в радиальном направлении относительно делительного диаметра зубчатого венца (см. рис.1). Для этого во впадину зуба напротив кулачка патрона устанавливается шлифованный ролик определённого диаметра. Диаметра ролика зависит от модуля обрабатываемого колеса. Например, для колёс модулем m=5, диаметр ролика равен 8,69мм. Определить необходимый диаметр ролика можно из таблицы. На ролик устанавливается индикаторная головка (см. рис.1) с помощью которой определяется верхняя точка ролика. После нахождения верхней точки индикаторная головка выставляется на ноль. Далее поворачиваем зубчатое колесо на 900 и устанавливаем ролик во впадину зуба напротив следующего кулачка патрона и проверяем показания индикаторной головки. Таким же образом проверяем радиальное биение делительного диаметра по впадине зуба на остальных двух кулачках. Полученное фактическое радиальное биение не должно превышать биение делительного диаметра, указанное в чертеже. Если же фактическое радиальное биение превышает заданное, то его необходимо выставить, пережимая кулачки патрона, в том сечении, где было выявлено максимальное значение биения делительного диаметра.

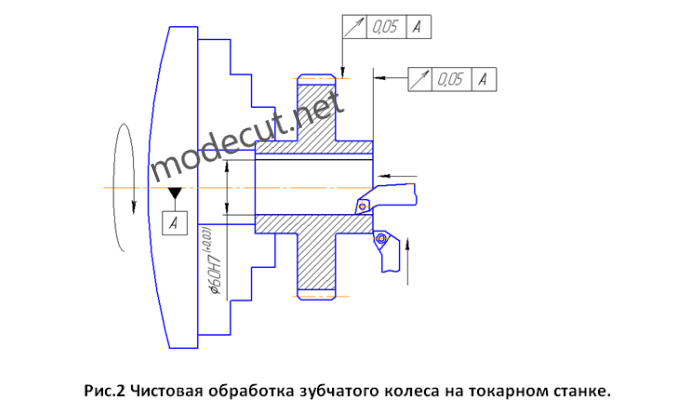

Выставив зубчатое колесо, производим обработку базового торца и расточку диаметра посадочного отверстия (см. рис.2). Второй торец колеса шлифуем на плоскошлифовальном станке, тем самым обеспечивая параллельность его относительно базового торца.