Паспорт. Универсальный плоскошлифовальный станок модели 3Г71М.

Книга. Фрезерование. Автор В.В.Кувшинский

Как определить режимы резания при нарезке резьбы резцом?(Страница 2)

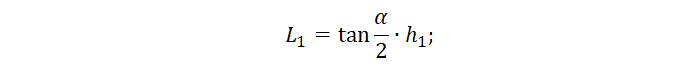

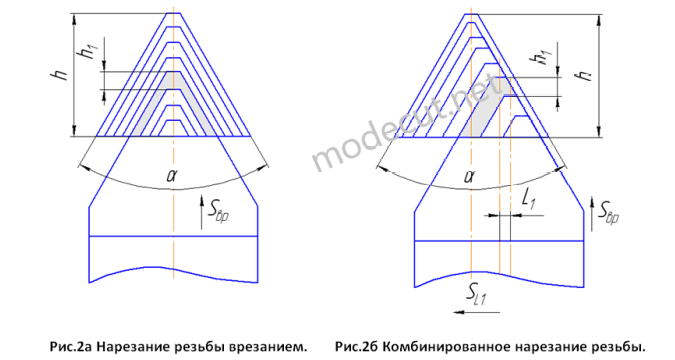

В зависимости от шага и типа резьбы рекомендуется производить обработку профиля разными технологическими способами. Например, если шаг дюймовой или метрической резьбы меньше 2,5мм, то нарезка профиля выполняется обычным радиальным врезанием (см.рис.2а). Если шаг больше 2,5мм, то для снижения нагрузки на резец рекомендуется во время черновых проходов обрабатывать профиль резьбы комбинированным методом (см.рис.2б). При комбинированном методе на каждом черновом проходе резец перед радиальным врезанием смещают на величину L1 с помощью верхних салазок. Тем самым резец врезается параллельно одной боковой стороне профиля, формируя на этой стороне равномерный припуск (см.рис.2б). Величина смещения верхних салазок L1 определяется по следующей формуле:

где h1 – величина снимаемого припуска на данном проходе; α/2 – половина угла профиля резьбы.

Схема нарезания ходовых резьб (трапецеидальной, прямоугольной и т.д.), также определяется в зависимости от величины шага. Резьбы с небольшим шагом (до 4мм) нарезаются двумя резцами. Первым прямоугольным резцом прорезается полная глубина профиля, а вторым резьбовым выполняется окончательная обработка боковых поверхностей профиля. Ходовые резьбы с более крупным шагом нарезают в следующей последовательности. Сначала прорезают прямоугольными резцами канавку равную полной глубине профиля, оставляя припуск на боковые поверхности резьбы. Затем раздельно друг от друга обрабатывают боковые поверхности резьбового профиля.

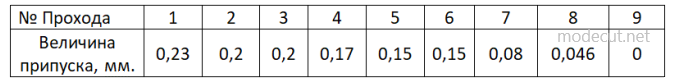

Определив, высоту резьбового профиля с помощью справочных таблиц выбираем число проходов, а также распределим припуски на каждом проходе. В нашем случае, согласно справочным таблицам метрическую резьбу с шагом 2мм рекомендуется нарезать за девять проходов. Из них шесть проходов черновых и три чистовых. Так как шаг резьбы некрупный, то нарезка резьбы будет выполняться обычным радиальным врезанием. Рекомендуемый припуск, снимаемый за один черновой проход, варьируется в пределах от 0,1 и до 0,25мм. Учитывая данную рекомендацию, распределяем припуски на черновых и чистовых проходах. Результаты распределения приведены в таблице.

Произведем проверку правильности распределения припуска:

Как видно из приведенной таблицы величина снимаемого припуска на последующих проходах постепенно уменьшается. Под чистовую обработку профиля резьбы остается всего лишь t=0,126мм (0,08+0,046) припуска. Последний чистовой проход проходим без врезания, резец только убирает лишние заусенцы и неровности на профиле резьбы. После обработки контролируем резьбу по сопрягаемой детали или с помощью резьбовых калибр-колец.