Программа расчета массы заготовки.

Справочник. Производство зубчатых колес. Авторы С.Н.Калашников, Г.И.Коган, А.С.Калашников.

Какие газы используются при лазерной резке? Как газ влияет на технологические параметры обработки?

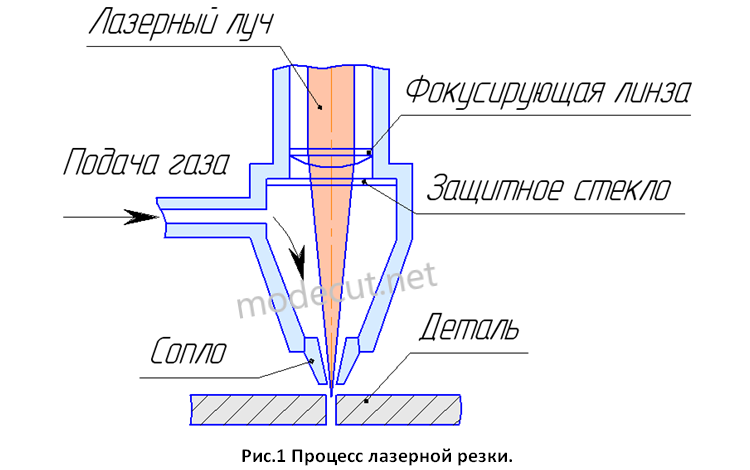

В станках лазерной резки, концентрированный лазерный луч через линзу фокусируется на поверхности заготовки. Под действием лазера участок заготовки расплавляется, а подаваемый под давлением газ выдувает из разреза расплавленный металл (см. рис.1). Газ наряду с лазерным лучом, является основным компонентом процесса резания, который влияет на качество обработки.

В зависимости от свойств обрабатываемого материала лазерная обработка может производиться в присутствии разных газов. Однако большинство материалов разрезают с помощью воздуха, кислорода или азота. Только лишь некоторые металлы, такие как цирконий и титан, режут инертными газами (аргоном) особой чистоты. Перейдем к рассмотрению процессов резания лазерным лучом с применением основных рабочих газов (воздуха, кислорода и азота) и определим технологические характеристики резания.

Воздух. Лазерная резка с использованием воздуха в качестве рабочего газа является самым экономичным методом резки и позволяет снизить затраты. Важно чтобы воздух, подаваемый в рабочую зону, не содержал масло и влагу, так как их наличие может привести к ухудшению качества резки и повреждению фокусирующей линзы и защитного стекла. Давление воздуха в рабочей зоне высокое 10-15 бар, так как необходимо выдувать расплав из зоны резания. Чем больше толщина обрабатываемой заготовки, тем больше давление воздуха. Лазерная резка с воздухом в основном применяется при вырезке деталей из тонкостенных стальных заготовок (до 4мм). Также с помощью воздуха вырезают детали из нержавеющей стали при условии, что на этих деталях допускается потемнение (окисление) реза.

Кислород. Лазерная резка с применением кислорода является самым производительным методом обработки за счет наибольшей скорости резания. Во время резки на нагретое место направляется струя кислорода, которая взаимодействуя с металлом, окисляет его верхние слои. Процесс окисления сопровождается значительным выделением тепла, которое увеличивает общую температуру процесса резания и соответственно скорость резания. Одновременно с окислением происходит процесс выдувания окислов из зоны резания, а также частичная сублимация (испарение) металла. Чем выше чистота кислорода, тем больше скорость резания. Даже небольшое наличие примесей в кислороде ощутимо снижает скорость обработки. При увеличении толщины заготовки давление кислорода следует уменьшить, так как в зоне резания не должны возникать критические температуры, которые могут привести к оплавлению реза. Стоит отметить, что при резке металла под невысоким давлением кислорода необходимо поддерживать его постоянство.

Даже небольшое колебание будет оказывать видимое влияние на равномерность реза. Для предотвращения колебаний давления используются регуляторы давления. Фокусное расстояние при резке кислородом небольшое, так как фокус луча должен находиться выше наружной поверхности заготовки. Кислородная резка широко используется при вырезке деталей и заготовок из конструкционных сталей разных толщин, а также меди.