Паспорт. Универсальный плоскошлифовальный станок модели 3Г71М.

Книга. Фрезерование. Автор В.В.Кувшинский

Какие газы используются при лазерной резке? Как газ влияет на технологические параметры обработки?

(Страница 2)

Азот. В случае необходимости получения чистого реза без окисления в качестве рабочего газа используется азот. Причем для резки пригоден только очень чистый азот без наличия кислорода. Даже небольшое количество кислорода в азоте приводит к потемнению (окислению) реза. В процессе резания азотом в рабочей зоне не происходит окисления и не увеличивается температура. Поэтому скорость резания при резке в азоте значительно меньше, чем при резке в кислороде. Давление газа при подаче азота очень большое. Это обусловлено тем, что в процессе резки металл заготовки только плавиться, и не выгорает. Соответственно необходимо больше давления, чтобы выдуть расплав из зоны резания. С увеличением толщины заготовки, в отличие от кислорода, давление азота увеличивается. Фокусное расстояние при азотной резке довольно большое, так как фокус лазерного луча должен находиться ближе к обратной стороне заготовки.

Азотная резка в основном применяется при вырезке деталей и заготовок из нержавеющей стали, а также металлов и сплавов, имеющих невысокую температуру плавления (алюминий, латунь). Важно отметить, что не стоит применять азот при резке заготовок из чистой меди из-за сильного отражения лазерного луча от поверхности материала.

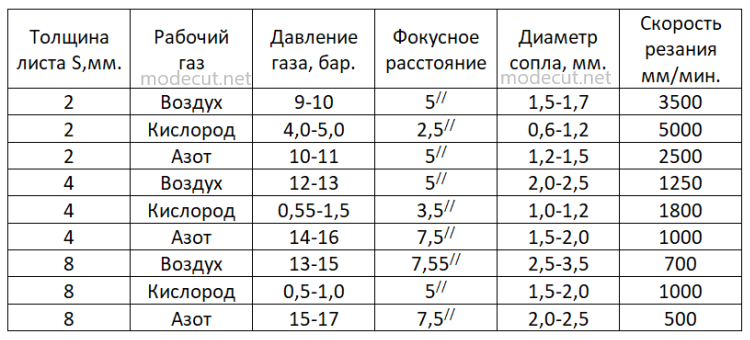

В качестве сравнения параметров резки, приведена таблица, в которой указаны рекомендуемые технологические параметры при лазерной волоконной резке (мощностью 1,5кВт) низкоуглеродистой стали. При использовании более мощного лазера можно скорости резания могут быть увеличены. Стоит отметить, что все указанные данные в таблице являются ориентировочными, так как на процесс резки и качества обработки влияют дополнительные факторы: наличие грязи и царапин, ржавчина, толщина окалины на заготовке.