Программа для определения параметров разных резьб.

Альбом. Металлорежущие станки. Авторы А.М.Кучер М.М.Киватицкий А.А.Покровский

В чем отличия между плазменной и газовой резкой?

Многие современные машины термической резки могут быть оснащены резаками, как для плазменной, так и для газовой резки. На первый взгляд эти два технологических метода являются схожими процессами термической резки. Однако каждый способ имеет свои технологические особенности, которые и определяют эффективность резания в каждом конкретном случае. Для большей наглядности, рассмотрим процессы газовой и плазменной резки и определим, в каких случаях лучше использовать тот или иной метод обработки.

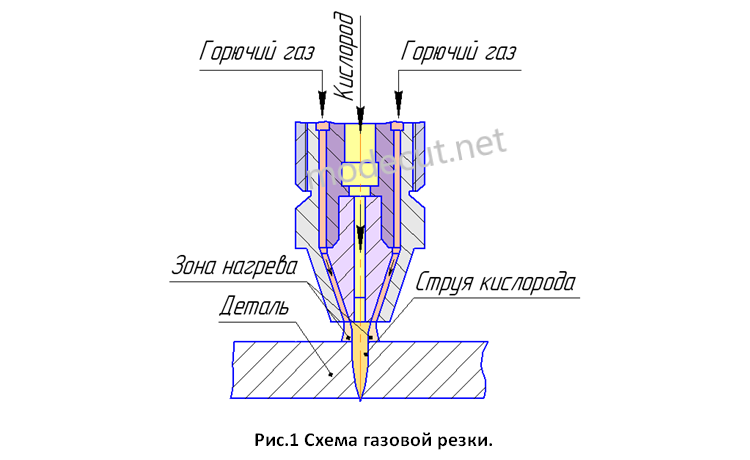

Газовая резка – термический процесс резки металла, который происходит под действием струи кислорода. Сам процесс резания выполняется в два технологических перехода. Сначала поверхность заготовки предварительно нагревается до температуры воспламенения в кислороде (1200-13000С), а затем на нагретый участок заготовки направляется кислородная струя (см. рис.1). Для предварительного нагрева поверхности заготовки используются разные горючие газы (пропан, бутан, ацетилен, метан) в смеси с кислородом, а также специально подготовленные газовые смеси. Горючий газ подается в зону резания по боковым каналам (см. рис.1). Через центральный канал резака подается под давлением кислород, который воздействуя на металл заготовки, приводит к его резкому окислению (выгоранию). Соотношение давления горючего газа к кислороду должно быть примерно 1:10. Образованные окислы выдуваются из зоны резания этой же струей кислорода.

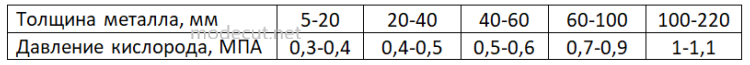

Процесс образования окислов во время газовой резки происходит непрерывно, поэтому основным преимуществом данного резания является способность раскроя металлических листов большой толщины (до 220мм). Главными факторами процесса резания являются давление и чистота кислорода. Чем выше давление, тем больше длина струи и соответственно более глубокий рез. Чем кислород чище (меньше примесей), тем меньше нужно давления в процессе резки. В таблице показано рекомендуемое давление кислорода в зависимости от толщины заготовки.