Паспорт. Вертикальный фрезерный станок модели 6Т13Ф20 с ЧПУ.

Книга. Технология термической обработки металлов. Авторы Самохоцкий А.И., Парфеновская Н.Г.

Как определить оптимальные параметры резания при плазменной резке?

Эффективность плазменной резки, напрямую зависит от правильно подобранных рабочих параметров. Они определяют качество резки и производительность выполняемого процесса. При плазменной резке основными рабочими параметрами являются: состав плазменного и вихревого газа, сила тока дуги, дуговое напряжение, факельный зазор, скорость резания и диаметр сопла. В данной статье, подробно рассмотрим влияние всех перечисленных параметров на процесс резания, а также определим их оптимальные величины.

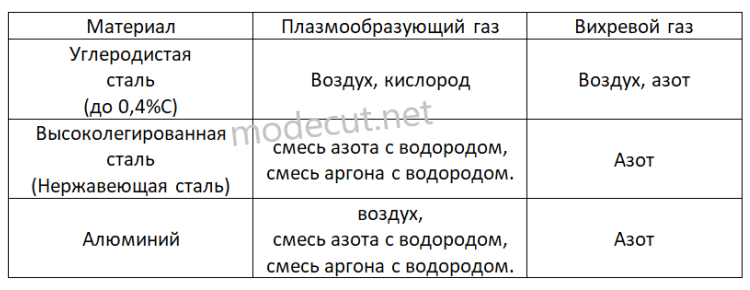

Состав плазменного и вихревого газа. Газы сильно влияют на качество резания. В зависимости от свойств разрезаемого материала используются различные газы и газовые смеси. Перечень рекомендуемых газов приведен в таблице.

Воздух в основном состоит из кислорода (21%) и азота (70%). Поэтому при резке воздухом одновременно используются полезные свойства обоих газов. Однако данная концентрация газов не является оптимальной. Из-за своей дешевизны воздух используется при резке низколегированных сталей. Кислород это газ, который взаимодействуя с нагретой стальной заготовкой, приводит к её резкому окислению с выделением большого количества тепла, благодаря чему скорость резания увеличивается. Однако слишком большое повышение температуры в зоне резания приводит к оплавлению краев заготовки и образованию шлака. Кислород в основном применяется в качестве плазменного газа при резке низкоуглеродистых конструкционных сталей.

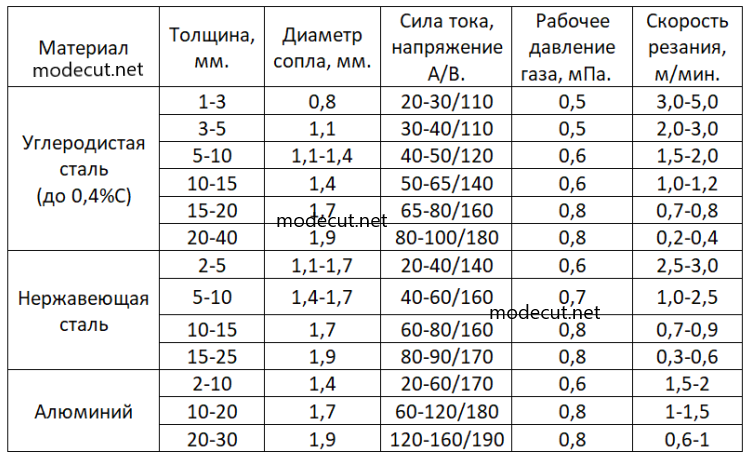

Водород имеет очень хорошую теплопроводность, благодаря чему дуга имеет боле высокую плотность энергии, но из-за малой атомной массы он не пригоден для выталкивания расплава из зоны резания. Азот и аргон это инертные газы, которые имеют большую атомную массу. Они довольно эффективно выталкивают расплав из зоны резания, но из-за своей низкой проводимости также не применяются в качестве плазменного газа. Для достижения эффективного процесса резания вышеперечисленные газы применяются в виде смесей. Например, газовая смесь, используемая в качестве плазменного газа, сочетает в себе хорошие тепловые свойства за счет водорода (до 30% в смеси) и большую атомную массу за счет аргона. Стоит отметить, что азот благодаря своей инертности часто используется в качестве вихревого (защитного) газа. Рекомендуемое рабочее давление газов в зависимости от толщины и марки материала приведены далее в таблице.

Сила тока плазменной дуги напрямую зависит от материала и толщины разрезаемой заготовки. Для резания черных металлов применяется меньшая сила тока, чем при резании цветных металлов и сплавов. Например, для резания заготовки из углеродистой стали толщиной t=20мм, достаточно применить силу тока порядка 80 ампер, а при резании алюминиевой заготовки той же толщины, сила тока уже должна быть 120 ампер. При увеличении толщины заготовки, сила тока также возрастает. Рекомендуемые значения силы тока в зависимости от материала и толщины заготовки приведены в таблице.

Диаметр сопла определяет объём газа выходящего в зону резания за единицу времени. Чем больше толщина разрезаемого металла, тем больше нужно газа и тем больше должен быть диаметр сопла.

Однако точный диаметр сопла определяется по силе тока (в далее приведенной таблице), так как только в этом случае будет обеспечено стабильное горение дуги.