Программа расчитывающая наладочные параметры делительной головки на любое число делений.

Справочник фрезеровщика. Автор А.Н.Оглоблин.

Основные принципы и особенности процесса зубодолбления.

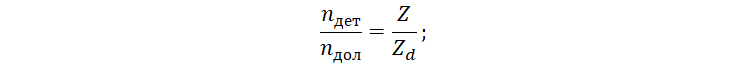

В основе процесса долбления зубьев лежит принцип зацепления двух сопрягаемых колёс. Во время нарезки долбяк и обрабатываемая деталь, находятся в зацеплении и вращаются с разными скоростями. Это совместное вращение и формирует движение обкатки. Скорость вращения детали зависит от числа нарезаемых зубьев. Чем меньше число зубьев детали, тем выше её скорость вращения. Скорость вращения долбяка определяется круговой подачей. Круговая подача выражается длиной дуги делительного диаметра червяка, на которую он поворачивается за один двойной ход долбяка. Поэтому скорости детали и долбяка обратно пропорциональны числу их зубьев:

где nдет – частота вращения обрабатываемой детали (об/мин), nдол – частота вращения долбяка (об/мин), Z – число зубьев детали, Zd – число зубьев долбяка.

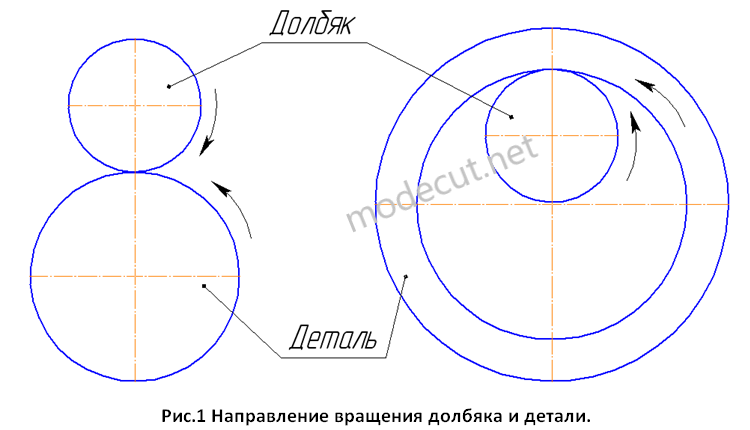

Так как процесс зубодолбления схож с зацеплением двух сопрягаемых колёс, то при нарезании колес с наружными зубьями вращение долбяка и детали происходит в разных направлениях. При нарезании зубчатых колес с внутренним зубом вращение долбяка и детали уже осуществляются в одном направлении (см. рис.1).

Смена направления вращения детали выполняется переключением передачи или установкой паразитного колеса в гитару деления станка. Процесс долбления внутренних и наружных зубьев показан в видео ролике.

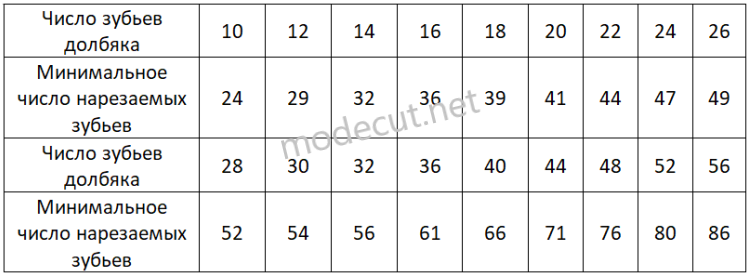

Процесс долбления зубчатых колес с внутренними зубьями имеет одну технологическую особенность, которая заключается в необходимости выбора долбяка с числом зубьев zd для обработки зубчатого колеса имеющего определенное число зубьев z. Причем число зубьев долбяка не должно превышать допустимого значения. В случае превышения числа зубьев долбяка, во время долбления появляется негативный эффект в виде срезанных вершин профиля зубьев (интерференция) на обрабатываемой детали. В приведенной таблице показано минимальное число нарезаемых внутренних зубьев в зависимости от числа зубьев долбяка (коэффициент высоты головки зуба ha=1, угол профиля α=200).