Программа определения межосевого расстояния равноудаленных отверстий от центра детали.

Паспорт станка поперечно-строгального модели 7М37.

Накатывание рифлений.

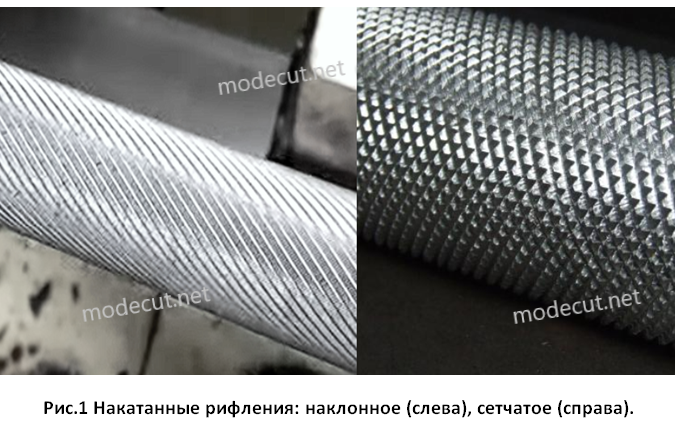

Накатывание это процесс создания на обрабатываемой поверхности специального рифления, которое обеспечивает улучшенное сцепление при ручном контакте с этой поверхностью. Чаще всего рифленые поверхности полученные накатыванием можно увидеть на рукоятках ручных инструментов (см. рис.1).

Процесс накатывания выполняется при помощи специальных роликов, которые прокатываясь по поверхности заготовки, формируют своими зубьями на ней рифление определенного рисунка. В основном процесс накатывания это процесс холодной деформации, при котором зубья ролика вдавливаются в обрабатываемую поверхность, в результате чего, внешний диаметр заготовки немного увеличивается. Благодаря холодной деформации, стандартные накатки иногда используются для восстановления посадочных мест под подшипники на валах. Кроме деформационных накатных роликов существуют и режущие накатки, которые формируют рифление путем срезания материала. В процессе накатывания режущей накаткой давление на заготовку сводиться к минимуму, что позволяет получать рифление даже на тонкостенных деталях.

Накатные ролики в зависимости от вида рифления бывают: прямые и наклонные с правым и левым направлением зубьев, а также с сетчатым рифлением (см. рис.2). Прямые накатные ролики используются для получения прямого рифления. Наклонные ролики применяются при накатывании наклонных и сетчатых рифлений. Для получения сетчатого рифления в процессе накатки используются сразу два наклонных ролика (левый и правый). Ролики с сетчатым рифлением применяются для накатывания поверхностей только путем радиального врезания в заготовку.

Ролики могут быть изготовлены из инструментальных сталей марок У10А, У12А, ХВГ, 5ХНМ, но современные ролики в основном производятся из быстрорежущих сталей Р6М5. Наружный диаметр роликов обычно 20-25мм, однако существуют ролики совсем малых диаметров 8-10мм. Шаги накатываемых рифлений t обычно варьируются в диапазоне от 0,5мм и до 2мм рифлений. Чем больше диаметр и твердость накатываемой поверхности, тем крупнее должен быть шаг накатки. Угол профиля накатки α выбирается в зависимости от твердости обрабатываемого материала. Для стальных заготовок используются ролики с углом профиля 70 градусов, а более мягкие цветные материалы накатываются роликами с углом профиля 90 градусов (см. рис.3) .

Главным отличием деформирующих и режущих накатных роликов является их боковая кромка. У деформирующего ролика на боковой кромке расположена большая фаска (см. рис.3). Во время накатывания ось ролика параллельна оси обрабатываемой заготовки и при продольной подаче его боковая кромка испытывает большую нагрузку. Фаска предотвращает скалывание зубьев на кромке накатки. У режущего накатного ролика боковая кромка наоборот, острая. Во время накатки режущий ролик расположен под углом, таким образом, чтобы его боковая кромка врезалась в материал и непосредственно участвовала в процессе нарезки рифления.